Soldadura manual en Electrónica  La soldadura en electrónica une dos partes: el contacto del componente electrónico y su contraparte en la tarjeta de circuito impreso (o PCB, por sus siglas en inglés). En esta unión, debe transmitirse la corriente eléctrica de diseño del PCB. La unión duradera se logra cuando la soldadura se introduce como material intermetálico, el que se compone de dos fases: Cu3Sn y Cu6Sn5. Este material se logra solo cuando la soldadura, una vez fundida, se calienta entre 10 y 15°C por sobre la fusión. El Cu (cobre) lo aportan las dos partes a unirse, y el Sn (estaño) lo aporta el material de la soldadura. Si no se logra dicho sobrecalentamiento, se producirán microgrietas, conocidas como “soldadura fría”, las que, en condiciones agresivas de funcionamiento (vibraciones, golpes o cambios de temperatura), se transformarán en fractura, perdiéndose el contacto eléctrico.

Entonces, si se utiliza soldadura Sn63/ Pb37, la que funde a 183°C, esta debe sobrecalentarse a 193-198°C. En el caso de la soldadura libre de plomo, por ejemplo, Sn96.5/Ag3.0/Cu0.5, la que funde a 217°C, debe sobrecalentarse a unos 227-232°C. Sin embargo, si se excede la temperatura de sobrecalentamiento por sobre 10-15°C, se forma un exceso de material intermetálico que debilita la resistencia mecánica de la unión, aparte del riesgo de quemar el componente y la pista del PCB.

Dicho lo anterior, para una soldadura profesional, se requiere de la máxima precisión y estabilidad térmica en el control de temperatura de la punta del cautín soldador. En el caso de soldar con máquinas tales como equipos de rework, hornos reflow, soldadoras por ola y soldadoras selectivas, estas permiten programar curvas de calentamiento en forma precisa para lograr la formación de material intermetálico, optimizando así el resultado.  El diseño del cautín soldador La potencia del cautín es su capacidad para mantener la temperatura de funcionamiento frente al calor consumido en fundir y recalentar la soldadura. Su elección dependerá de la masa térmica de la unión: altas masas requieren alta potencia, mientras que bajas masas necesitan menos potencia. Además, cabe recordar que nos interesa la potencia que dispone el cautín en su punta (donde entrega calor para fundir la soldadura), y no la que consume el equipo en su alimentación eléctrica.

La precisión de la temperatura y la estabilidad térmica de un cautín soldador están dados por su diseño. La precisión debe ser tal que el display del controlador de temperatura, en el caso de estación soldadora, muestre la temperatura real de la punta del cautín. Por otra parte, la estabilidad térmica está dada por la capacidad de recuperar la temperatura que ha entregado la herramienta para fundir la soldadura. Es decir, en un proceso de soldadura seriada y manual, cada vez que el cautín entrega calor para fundir un punto de soldadura, este debe recuperar la temperatura rápidamente como para volver a disponer de la temperatura correcta en la unión siguiente.

Respecto de lo anterior, existen modelos que no cumplen dichos conceptos, pues el display muestra una temperatura de, por ejemplo, 350°C, mientras que su punta puede estar prácticamente fría. Asimismo, existen cautines que no recuperan su calor rápidamente, provocando que los puntos de soldadura sucesivos sean efectuados cada vez a menor temperatura.

Para que un cautín tenga una buena recuperación de calor, su calefactor debe tener características PTC (del inglés “Positive Temperature Coefficient”), es decir, su resistencia eléctrica debe ser menor cuando está frío y mayor cuando está caliente, permitiendo así una mayor potencia eléctrica en frío y su potencia de régimen en caliente. La transmisión de calor entre calefactor y punta debe ser efectiva, para lo que la punta debe tomar el calor por dentro y estar ajustada al calefactor, lo que permite al calefactor entregar toda su potencia calórica a la punta. Cuando la punta está por dentro del calefactor, el calor se entrega también al ambiente, recogiendo así la punta menos calor. Si se dispone de termopar para medir la temperatura dentro de la punta, para alimentar el lazo cerrado de control, debe estar lo más cerca posible de la punta. Adicionalmente, la manilla no debe calentarse, permitiendo que el calor que toma el cautín finalmente se transmita íntegramente a la punta. La punta correcta es muy importante para optimizar la entrega de calor a la unión, existiendo diversos anchos y geometrías. Incluso algunas permiten soldar de corrido los contactos de un componente integrado SMT.

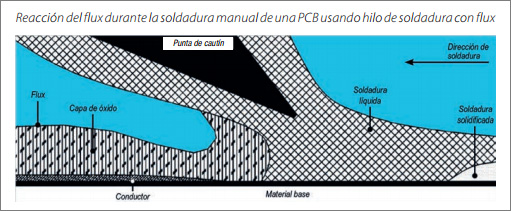

La resina o flux El flux es una resina que va inserta en la soldadura y que además se agrega previamente al proceso en la unión. Tiene dos funciones: limpiar los contactos y bajar la tensión superficial de la soldadura en estado líquido al momento de escurrirse entremedio de los dos contactos a unirse.

Si los contactos están nuevos, se requiere de un flux de bajo contenido de sólidos. En el caso de la reparación de PCBs cuyos contactos pueden presentar algún grado de oxidación, se requiere de un flux más agresivo y con mayor contenido de sólidos.

El proceso de soldadura manual Al soldar con cautín, primero se aplica flux en la unión, y luego esta se calienta con el cautín a una temperatura lo más baja posible (dependiendo de su diseño), aunque muy por sobre la de fusión de la soldadura. Posteriormente, se aplica la soldadura manual hasta que funda y se espera un leve instante antes de retirar el cautín. Este instante permite recalentar en alguna medida la soldadura fundida para formar material intermetálico.  Por Luis Lund, Gerente General de Importadora Poirot S.A. / www.poirot.cl |