SALAS ELÉCTRICAS Asegurando la productividad en la industria nacional Por Equipo de Prensa de Revista ElectroIndustria  La gran mayoría de las industrias de nuestro país, y sobre todo las que realizan proyectos en terreno y que cuentan con un largo tiempo de ejecución, se caracterizan por utilizar las llamadas “salas eléctricas”, las que rápidamente se han transformado en una necesidad recurrente para la correcta ejecución de los proyectos.

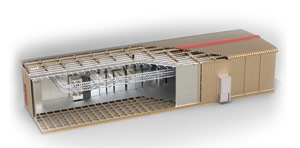

Pero, ¿cómo podemos definir estas construcciones? De acuerdo a Iván Villegas, Gerente de Automatización de la Unidad de Negocios de Minería de ABB en Chile, “se trata de estructuras cuya función principal es albergar en su interior equipamiento eléctrico especializado como Variadores de Frecuencia, Centros de Control de Motores, GIS, Switchgear, transformadores y sistemas de control, entre otros elementos que son requeridos para el desarrollo y operación de procesos industriales y también para distribución eléctrica, de control y funcionamiento de Data Centers, por dar algunos ejemplos”.

En Chile, aunque existen otras tecnologías (como las fabricadas en hormigón), la preferencia es por los sistemas modulares metálicos, que ofrecen diversas ventajas: fácil traslado a otras faenas; resistencia a ambientes agresivos con presencia de altas temperaturas o polvo; y proveedores que siguen altos estándares de fabricación.

Estas cualidades, junto con las posibilidades de instalar una sala eléctrica en la misma faena y con configuración para Baja o Media Tensión, hacen que su construcción sea distinta, dependiendo del uso, ambiente y tipo de cliente. En este sentido, no es lo mismo fabricar una estructura que estará expuesta a altas temperaturas que una que enfrentará un clima con alta presencia de lluvia o nieve. Lo mismo ocurre en el caso que encontremos elementos químicos corrosivos, como suele ocurrir en el segmento Oil&Gas. Lo importante es garantizar la seguridad del equipamiento, así como también de los operarios que trabajarán en esta instalación.  Foto: Gentileza Siemens. Al respecto, Alejandro Maturana, Jefe de Ventas Industriales de CLAS Ingeniería Eléctrica, afirma que “las características estructurales de este tipo de trabajos estarán determinadas por la zona geográfica donde se ubicará. Hoy no existen limitaciones de dimensión, modularidad y arquitectura, lo que hace que las salas eléctricas puedan estar presentes en procesos industriales de todo tipo”.

“Esto hace que puedan cumplir distintas funciones, siendo ideales para optimizar el control de la energía eléctrica en lugares remotos”, complementa Héctor Barría, Jefe de Fabricación de Salas Eléctricas de la misma empresa. “Siempre se deberán respetar las normas y cumplir con los ensayos solicitados en las especificaciones técnicas y las condiciones ofrecidas a cada cliente”.

Normativa: Chile v/s el mundo Ya sabemos que cualquier tipo de sala eléctrica, sin importar el lugar donde se encuentre o la tecnología de construcción que se elija (modular/metálico u hormigón), presta un servicio a la industria. Y no solo eso, sino que también requiere de una doble inversión: por una parte, está el presupuesto destinado a la fabricación de la misma, y por otra, encontramos todos los equipos eléctricos y electrónicos que albergará; desde un simple sistema de aire acondicionado, hasta servidores informáticos, sistemas de control industrial y UPS. Por ello es fundamental garantizar su funcionamiento 24/7, siendo el seguimiento de normativas un elemento vital para lograr esta meta.  Foto: Gentileza Siemens. En este aspecto, Romelio Ibacache, Gerente División Industrial de EECOL Electric, se- ñala que hay una gran cantidad de normas nacionales e internacionales que se aplican para la construcción de estos equipamientos, y que muchas veces se emplean varias de ellas para entregar un producto de calidad. “Si se habla de la sala como un ‘cascarón’, encontramos normativas como la NFPA que regula la resistencia la fuego, así como también otras que abordan la aislación de ruido. De igual modo, existen otras normas importantes, como la ANSI (American National Standards Institute, de origen estadounidense) y la IEC (International Electrotechnical Commission, de Europa)”, asegura.

Una visión similar posee Guillermo Ayala, Application Engineer MV Equipment & Major Assembly de Eaton, quien asegura que a nivel local se pueden utilizar normas como las de Instalaciones Eléctricas (NCH 4-2003); Diseño Estructural (NCH 2369, NCH 427, NCH 431 y NCH 432); Tratamiento de Superficie (ICHA); Sismicidad (NCH 2369, NCH 433, ETG 10.20 y ETG-A 0.20); Aire Acondicionado (NCH 853); Presurización (NCH 853); Protección Ignífuga (NCH 935-1 y NCH 935-2); y Aislación Termo-acústica (NCH 849/NCH 2251; NCH 853/NCH 352); entre otras.

“A todo lo anterior, debemos sumar la gran cantidad de pruebas mecánicas, constructivas y eléctricas que miden distintos factores que aseguran un funcionamiento de calidad del equipo”, añade el profesional. Para este último punto, los servicios de mantención también juegan un rol preponderante, aunque habitualmente estas acciones se realizan más al interior de la sala que en su exterior, pues son aquellos equipos los que deben garantizar su continuidad operativa. De hecho, es posible que el proveedor capacite a los operarios del cliente para que ellos mismos se preocupen de estas tareas.  Foto: Gentileza TGOOD. Como explica Fernando López, División Media Tensión de InexChile, los requerimientos de mantención de las Salas Eléctricas son bajos, ya que por lo general solo se requiere trabajo de pintura en aquellos casos en que el ambiente en donde están instaladas sea demasiado corrosivo. “Esto hace que el uso de pintura con resina epoxi en polvo, del tipo texturada de aplicación electrostática y curada en horno, de espesores de 50 micras o más, haya mejorado considerablemente la resistencia a la corrosión y a otras solicitaciones a las que las salas se ven expuestas”, añade.

Entonces, el exterior de las salas es el que más requiere de mantenimiento, ya que son los pernos, los cables, las luminarias, las soldaduras, los paneles, entre otros componentes en contacto con la atmósfera, los que se ven enfrentados a ambientes que terminan por oxidarlos, disminuyendo su rendimiento.

En tanto, al interior de las mismas, siempre se recomienda revisar y chequear perió- dicamente los tableros de distribución, así como los sistemas de iluminación, los filtros y los enchufes que podamos encontrar. Eso sí, la cantidad de mantenciones dependerá del lugar y de las condiciones de trabajo donde se encuentre la sala eléctrica.

En búsqueda del mejor proveedor Chile se ha vuelto un mercado cada vez más exigente, competitivo y con una fuerte demanda por estas soluciones, gracias a la ejecución de nuevos proyectos relacionados a las Energías Renovables No Convencionales (ERNC). Actualmente, cualquier parque eólico o solar cuenta con un equipamiento de este tipo para el monitoreo y control de todas las variables de la planta.  Foto: Gentileza TGOOD. Esto hace que el demandante de un proyecto se encuentre con una amplia variedad de proveedores que pueden adecuarse a su industria y presupuesto. En ese contexto, el valor agregado estará dado por el nivel de especialización y conocimiento del rubro que tiene el servicio ofrecido.

Por ejemplo, Jonathan Suárez, Technical Leader and Project Engineer de Schneider Electric, aconseja elegir compañías con experiencia comprobada en este tipo de soluciones, que cuenten con un equipo experto de diseñadores, desarrolladores y ejecutantes, donde exista una gestión profesional bajo una metodología que guíe el proyecto al éxito con seguridad.

“También hay que brindar apoyo, respaldo y compromiso con el proyecto y el cliente, garantizando no solo el conjunto de la solución, sino que cada componente y proceso que integra. Siempre hay que responder dudas, consultas o recomendaciones durante la fabricación, puesta en servicio y entrada en operación de la sala eléctrica”, sostiene.

Para Cristóbal Jerez, Gerente Centro de Ensamble Salas Eléctricas de Siemens, en tanto, “el criterio más importante -según nuestro punto de vista- debería ser el sistema de gestión de calidad, la calidad de su trabajo en ingeniería y las capacidades financieras del proveedor de salas, ya que los activos pueden llegar a ser muy costosos”.

Experiencia, calidad, prestigio y solidez financiera, parecieran ser los requerimientos que más se repiten por parte de nuestros entrevistados. Así también lo sostiene Blanca Ruiz, CEO de TGood Latin America, quien afirma que, a la hora de elegir un proveedor de salas eléctricas, se deben considerar compañías “con la experiencia técnica suficiente para desarrollar y presentar al cliente una solución que se adapte a la necesidad real del usuario bajo las condiciones de operación del entorno. Esto es clave para mercados como el minero, industrial o petrolero, donde ofrecer una solución versátil, modular y tiempos de entregas competitivos, agregan valor al negocio de los clientes”.  Foto: Gentileza EECOL. Por último, Alfonso Arancibia Rendich, Jefe de Proyectos e Integración de Grupo Sonepar, destaca que “si bien las empresas de ingeniería adaptan sus diseños a las solicitudes de los clientes finales, estos han evolucionado en relación a las normativas chilenas vigentes, las que se han hecho más exigentes en las últimas décadas, debido a los acontecimientos telúricos significativos que han afectado nuestro país (1987 – 2010), lo que se traduce en una elevación de los estándares de calidad de las salas eléctricas”.

En este sentido, el mercado de las salas eléctricas está incorporando continuamente innovaciones para permitir, por ejemplo, disminuir sus costos de fabricación; utilizar una menor cantidad de personal en terreno para su montaje; o aumentar los grados de protección frente a los agentes externos. Finalmente, todas estas mejoras repercuten en la productividad del cliente, quien es el que usa la sala eléctrica en sus procesos. |