TERMOGRAFÍA

Conceptos básicos y principales aplicaciones |  | | En la actualidad entendemos a la termografía como la técnica que permite medir temperaturas a distancia, con exactitud y sin necesidad de contacto físico con el objeto a estudiar. Esto quiere decir que a través de esta técnica podemos captar la radiación infrarroja del espectro electromagnético, utilizando cámaras termográficas o de termovisión.

Conociendo los datos de las condiciones del entorno (humedad y temperatura del aire, distancia a objeto analizado, temperatura reflejada y radiación incidente, entre otros aspectos), así como las características de las superficies termografiadas y su emisividad, se puede convertir la energía radiada detectada por la cámara termográfica en valores de temperaturas. En la termografía, cada pixel corresponde a un valor de medición de la radiación y a un valor de temperatura. A esa imagen se le puede definir como radiométrica.

Utilidades de la termografía

• Observación del espacio.

• Mantenimiento predictivo de maquinaria industrial.

• Detección de patologías en edificación.

• Estudio de pérdidas energéticas en edificación.

• Detección de puente térmico.

• Salvamento de accidentados.

• Detección de gases.

• Medicina.

• Meteorología.

• Tareas militares y de seguridad.

• Estudios de pérdidas energéticas en arquitectura bioclimática.

El análisis termográfico

Este punto se basa en el estudio e interpretación de termografías, habiendo sido estas realizadas en unas condiciones conocidas y útiles para el propósito (hay multitud de normas para las muy distintas inspecciones). De modo sencillo, podremos conocer la radiación de las superficies termografiadas y con ello estimar las temperaturas; bien sean estas de una tubería, pieza, maquinaria, envolventes u otro elemento.

Con la realización del estudio termográfico completo, se puede realizar una comprobación tanto en envolventes como en maquinarias y sistemas de distribución, con lo que se puede conseguir:

• Un mayor conocimiento de la instalación realizada en cuanto a su estado térmico.

• Conocimiento de las pérdidas existentes (fugas) y, por lo tanto, de posibles puntos de actuación.

• Ahorro, debido a una mayor eficiencia energética de los sistemas evaluados.

Aplicaciones

Con frecuencia ocurren fallas en las redes de transmisión y distribución de energía eléctrica, las que en la gran mayoría de los casos producen la interrupción en el suministro eléctrico.

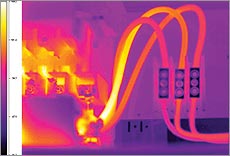

La utilización de la Termografía en la inspección de sistemas eléctricos, ayuda a evitar tales problemas. Por ejemplo, el chequeo incluye todo circuito energético, esto es: Generación (aisladores, terminales, etc.); Transmisión (tableros, conexiones de terminales, borneras, barras, etc.); Distribución (aisladores, transformadores, líneas, etc.).

Los componentes eléctricos pueden oxidarse, corroerse, deteriorarse y, una falla muy común, es no estar correctamente apretados (conexiones defectuosas), creando así una resistencia al pasaje de corriente eléctrica. Según la Ley de Joule (P=I2xR), este aumento de resistencia produce una mayor disipación de calor en la conexión, generándose lo que se conoce como “Punto Caliente”. Esta elevación en la temperatura o recalentamiento se puede medir con exactitud y a partir de dicho valor la falla puede clasificarse teniendo en cuenta la diferencia entre su temperatura y la de ambiente o bien contra un componente en buen estado.

Ventajas del mantenimiento preventivo por termovisión

• Método de análisis sin detención de procesos productivos, ahorra gastos.

• Baja peligrosidad para el operario por evitar la necesidad de contacto.

• Determinación exacta de puntos deficientes en una línea de proceso.

• Reduce el tiempo de reparación por la localización precisa de la Falla.

• Facilita informes precisos al personal

Conclusión

Es importante considerar que la productividad de una industria aumentará en la medida que las fallas en las máquinas disminuyan de una forma sustentable en el tiempo. Para lograr lo anterior, resulta indispensable contar con la estrategia de mantenimiento más apropiada y con personal capacitado y con conocimiento en la materia.

Una de las técnicas utilizadas hoy en día, es el análisis termográfico aplicado al mantenimiento predictivo y preventivo de instalaciones eléctricas y mecánicas con el fin de llegar a un diagnóstico acertado. Diagnosticando y solucionado los problemas, la vida de las máquinas y su producción aumentará y, por tanto, los costos de mantenimiento disminuirán. Artículo Gentileza Induelectro. Mayor información en www.induelectro.cl | | |