El concepto de mantención predictiva ha llegado a ser una práctica aceptada mundialmente y está siendo reconocida en muchos entornos. Localizar, definir y actuar sobre problemas potenciales, antes de que se vuelvan catastróficos, es el principal objetivo de un programa de mantención predictiva.

Además de ser el método más efectivo para efectuar un diagnóstico precoz, el monitoreo rutinario de los motores eléctricos tiene muchos otros aspectos positivos. A menudo, mediante una inspección concienzuda con instrumentos de última generación, pueden detectarse muchos problemas, algunos menores pero desconocidos, los que pueden ser identificados y rectificados, evitando así paradas críticas, asegurando una operación más eficiente.

¿Qué monitorear?

Al establecer un nuevo programa de mantención predictiva (o mejorar uno existente), la primera acción debe ser definir qué motores serán monitoreados. En este punto, los aspectos a considerar son si se trata de motores críticos, sus paradas y arranques, y la disponibilidad de repuestos. Cada situación es diferente y cada equipo requiere consideración individual, pero los objetivos principales y planes básicos son similares. Los motores que tienen una historia de pobre desempeño deben ser monitoreados con mayor frecuencia.

Para el éxito de un programa de mantención predictiva, es vital que se defina la importancia de los motores, que se establezca un horario rutinario, que se cumpla esa rutina y que las reparaciones y ajustes requeridos se ejecuten oportunamente.

¿Cómo hacerlo?

Predecir fallas inminentes de motores requiere conocimiento y experiencia, así como el uso de todos los recursos disponibles. Mientras más recursos estén a disposición del técnico, será más factible predecir la salud y longevidad de los activos a su cuidado.

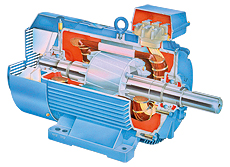

Para un exitoso diagnóstico de la condición del motor, se deben realizar pruebas estáticas (Off-line, con motor desconectado) y dinámicas (On-line, con motor funcionando). De este modo, se pueden probar y analizar los numerosos componentes del mismo, como el sistema de aislación, que consiste en finas capas de aislante fabricado o dispuesto sobre el bobinado o alambre magnético y la capa de aislante aterrizado que protege el alambre magnético en las ranuras del estator.

En este caso, el equipo de pruebas estáticas puede efectivamente determinar su condición y cuando se proyecta apropiadamente su tendencia, puede ayudar a predecir el probable futuro del motor. Una prueba estática efectiva debería contemplar mediciones de resistencia de bobinado y de aislación (dieléctrico), y pruebas de alto potencial (Hi-Pot) e impulso. Las de resistencia de bobinado permiten ubicar espiras en cortocircuito, terminales abiertos y problemas de desbalance de fases, mientras que las de resistencia de aislación permiten identificar bobinados con contacto a tierra y contaminados. Por su parte, las de alto potencial están orientadas a detectar fallas en el aislante a tierra en el estator y las de impulso a localizar debilidades en el sistema de aislación como un todo.

En este caso, el equipo de pruebas estáticas puede efectivamente determinar su condición y cuando se proyecta apropiadamente su tendencia, puede ayudar a predecir el probable futuro del motor. Una prueba estática efectiva debería contemplar mediciones de resistencia de bobinado y de aislación (dieléctrico), y pruebas de alto potencial (Hi-Pot) e impulso. Las de resistencia de bobinado permiten ubicar espiras en cortocircuito, terminales abiertos y problemas de desbalance de fases, mientras que las de resistencia de aislación permiten identificar bobinados con contacto a tierra y contaminados. Por su parte, las de alto potencial están orientadas a detectar fallas en el aislante a tierra en el estator y las de impulso a localizar debilidades en el sistema de aislación como un todo.

Además, cabe recordar que un motor es parte de un sistema global que comprende tres componentes: la calidad de la potencia de entrada, el motor propiamente tal y la carga movida por el motor. En este sentido, los equipos de análisis dinámico (que se caracterizan por ser seguros, no invasivos y con reportes que entregan una enorme cantidad de información) pueden ubicar tanto problemas eléctricos como muchos de naturaleza mecánica que afectan negativamente la operación y eficiencia del motor, y que, de otra manera, podrían pasar desapercibidos.

Por ejemplo, pueden identificar sutiles problemas relacionados con la calidad del suministro eléctrico (armónicas, bajo o alto voltaje, y situaciones de voltajes desbalanceados, entre otros), así como también pueden detectar problemas de barras del rotor, en rodamientos, desalineación y otros.

Entendiendo la eficiencia

Un dominio de mayor importancia identificado y seguido mediante el monitoreo del motor es su eficiencia. Esta se define como la razón entre el trabajo útil desarrollado y la energía consumida para ello. De manera simple, es el cociente entre las potencias de salida y de entrada. Por lo general, se define en tres categorías:

• Eficiencia nominal: Es el valor asignado a una partida de motores por el fabricante y que figura en la placa del motor.

• Eficiencia operativa: Es la verdadera eficiencia con la que trabaja el motor dentro de las particulares condiciones de carga y ambiente en que opera.

• Eficiencia mínima: Es el menor valor de eficiencia que un motor debe mantener para ser aceptado dentro de una prueba muestral.

¿Cómo puede ser mejorada la eficiencia?

Los motores son afectados por un sinnúmero de elementos ambientales, mecánicos y eléctricos, que pueden ser modificados o mejorados. Por lo general, los problemas de bajo o alto voltaje son corregibles mediante regulación de taps de los transformadores, y las armónicas pueden ser mitigadas mediante reactores, condensadores, blindaje de cables o transformadores de aislación.

Los motores son afectados por un sinnúmero de elementos ambientales, mecánicos y eléctricos, que pueden ser modificados o mejorados. Por lo general, los problemas de bajo o alto voltaje son corregibles mediante regulación de taps de los transformadores, y las armónicas pueden ser mitigadas mediante reactores, condensadores, blindaje de cables o transformadores de aislación.

En cuanto al nivel de carga, los motores están diseñados para operar con 90-95% de carga, por lo que menores porcentajes tienden a bajar su eficiencia. Las situaciones de sobrecarga disminuyen significativamente la eficiencia, además de generar otros efectos colaterales (como un notable aumento de temperatura del motor, que puede acarrear disminución de la vida útil del mismo).

Los temas mecánicos (como desalineamiento, desajuste físico y desbalance) tienen un efecto adverso no sólo sobre el desempeño y longevidad del motor, sino también sobre su eficiencia. En muchas ocasiones, ajustes mecánicos menores pueden añadir años a la vida útil del motor y dar como resultado importantes ahorros derivados de una mejor eficiencia.

Por último, el costo de reemplazar motores de pobre desempeño por otros de alta eficiencia puede ser recuperado en corto tiempo por ahorros en el costo de energía.