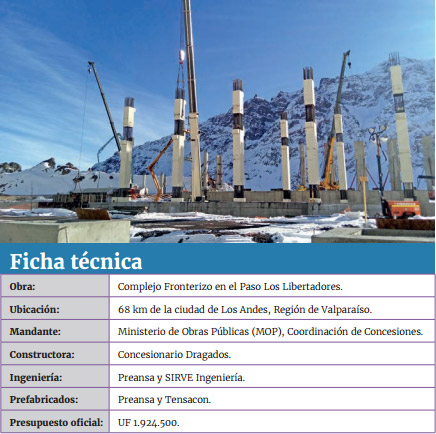

COMPLEJO FRONTERIZO LOS LIBERTADORES Montaña arriba A3 mil metros sobre el nivel del mar se construye el nuevo Complejo Fronterizo en el Paso Los Libertadores, ubicado a 68 km de la ciudad de Los Andes, en la Región de Valparaíso. Las nuevas instalaciones, en la frontera de Chile con Argentina, atenderán un mayor flujo de personas, vehículos y transporte de carga con Argentina (más de 4,3 millones de toneladas y sobre 1,5 millones de personas en tránsito).

Las principales obras consideradas en el proyecto son el edificio de Control e Inspección, el Edificio de Alojamiento para funcionarios, Subcomisaria de Carabineros de Chile, Vialidad de acceso y empalmes con la Ruta 60-CH, entre otras obras menores. Un proyecto con diversas consideraciones técnicas debido al clima extremo. Fraguado de hormigón para las fundaciones a -20°, utilización de hormigones prefabricados, y la generación de carpas para lograr un microclima adecuado, fueron parte de los desafíos en la alta montaña.

Hormigón prefabricado Si se considera que en la cordillera, en pleno invierno, la sensación térmica puede alcanzar los -20°C, este escenario determinó la ruta crítica del proyecto. En esas condiciones climáticas el fraguado del hormigón tiene una dificultad enorme. La reacción química de fraguado del hormigón comienza a los 5°C. Al hacer las mediciones de la temperatura interior del cáliz de las fundaciones, registraban -10°C, con lo cual resultaba imposible ejecutar el mortero de fijación del pilar prefabricado a la fundación. La solución para la construcción de las instalaciones vino de la mano de estructuras de hormigón prefabricado, sistema que redujo la colocación de concreto in situ solo a las fundaciones.

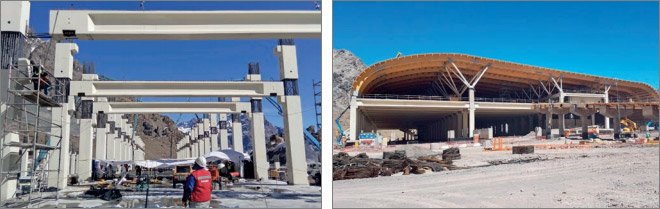

En los tres edificios la estructura soportante se solucionó con elementos prefabricados, con distintos conceptos estructurales. Entre las numerosas obras ejecutadas destaca el edificio de Control de 25.000 m2. El inmueble consta de tres vanos de 25 + 25 + 16 metros de luz, losas de 7,5 metros de luz, con una estructuración en base a marcos rígidos en ambas direcciones, con conexiones dúctiles en la unión viga-pilar. En los tres edificios la estructura soportante se solucionó con elementos prefabricados, con distintos conceptos estructurales. Entre las numerosas obras ejecutadas destaca el edificio de Control de 25.000 m2. El inmueble consta de tres vanos de 25 + 25 + 16 metros de luz, losas de 7,5 metros de luz, con una estructuración en base a marcos rígidos en ambas direcciones, con conexiones dúctiles en la unión viga-pilar.

Se diseñó bajo la norma 433 con una carga bastante especial, ya que tiene considerado 1.350 kilos por m2 de nieve, y un sismo con un coeficiente de importancia de 1.2, “por lo tanto, lo que se pensó para cumplir con todas las exigencias de resistencia y control de deformación de la norma, fue desarrollar un sistema de marcos rígidos. Todas las uniones de las vigas con los pilares son dúctiles, lo que implicó hormigonar la unión en terreno”, comentan desde Preansa, empresa que junto con SIRVE desarrolló la ingeniería del proyecto.

También hay pilares metálicos que soportan una gran viga de madera curva. Para el caso máximo, se ocupó una viga de 1,50 metros de canto y todas las losas son alveolares pretensadas. En algunos casos se tuvo que incorporar manguitos de conexión para poder disponer alguna armadura del nudo que no se podía colocar en la fábrica porque impedía el montaje de la pieza. La obra se inició entre febrero y marzo de 2017, para comenzar el montaje de los prefabricados en mayo.

Paralelo a la prefabricación, partieron las fundaciones. “El montaje se planificó justamente pensando en que se tendrían tiempos muertos a causa de la nieve”, complementan desde la empresa.

En condición de frío extremo, las maquinarias tienen serios problemas con el encendido. A modo de precaución se generó una zona de resguardo. “Este escenario motivó a que lo primero que se hizo fue construir un área con losa para tener un techo de manera de proteger los equipos. Ese fue el primer objetivo, formar un campamento base que permitiera, desde ese punto, resistir los momentos de tormenta y resguardar al personal, herramientas y equipos”, indican desde Preansa.

Bajo estas condiciones, la ventaja de trabajar con el prefabricado en este proyecto es que las estructuras venían terminadas. “Lo único in situ fue la aplicación de un mortero grout (de Preansa), especialmente fabricado para condiciones extremas, de fijación a las fundaciones, y para los nudos de conexión, que minimizó la dificultad en terreno. Para las conexiones se especificó un mortero especial de alta resistencia y rapidez KONA800, para generar la mezcla a más de 50°, momento en el que vaciábamos el material, sobre paredes que no podían tener -10°C. Partiendo desde esa temperatura se pudo fraguar y llegar a las resistencias iniciales admisibles para continuar con el montaje”, finalizan desde Preansa.

|